نحوه تولید لوله مسی | داستان لولههای مسی ، سفری از معدن تا خانه شما

مقدمهای بر نحوه تولید لوله مسی

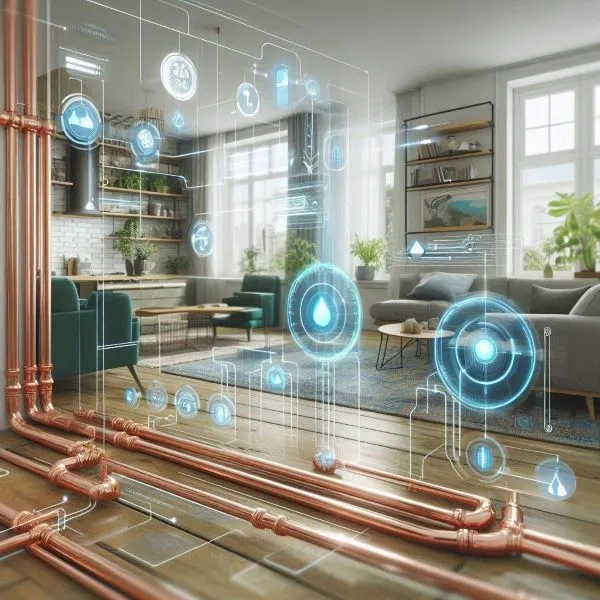

نحوه تولید لوله مسی ، فرآیندی پیچیده و دقیق است که از دل معادن مس آغاز میشود و تا کارگاههای صنعتی ادامه مییابد. مس به دلیل خواص منحصر به فرد خود، از جمله رسانایی بالای حرارتی و الکتریکی، مقاومت در برابر خوردگی، و قابلیت انعطافپذیری، مادهای ایدهآل برای ساخت لولههایی است که در بسیاری از کاربردهای صنعتی و ساختمانی به کار میروند.

فرآیند تولید این لولهها با استخراج مس از معادن آغاز میشود. پس از استخراج، سنگ معدن مس به کارخانههای ذوب منتقل شده و در کورههای بزرگ ذوب میگردد تا مس خالص به دست آید. این مس خالص سپس به شکل شمشهایی درآمده که آماده فرآیندهای بعدی هستند.

در مرحله بعد، شمشهای مسی به ورقهای نازکی تبدیل میشوند که برای ساخت لولهها مناسب هستند. این ورقها سپس از طریق فرآیندهایی مانند کشش سرد و اکستروژن به لولههای مسی با اندازهها و ضخامتهای مختلف تبدیل میشوند. هر مرحله از این فرآیند نیازمند دقت و کنترل کیفیت دقیق است تا اطمینان حاصل شود که لولههای تولیدی دارای استانداردهای لازم برای کاربردهای مورد نظر هستند.

در نهایت، لولههای مسی تولید شده به بازار عرضه میشوند، جایی که در صنایع مختلف از جمله تاسیسات گرمایشی و سرمایشی، سیستمهای انتقال آب و گاز، و در بخشهای الکترونیکی و برقی به کار گرفته میشوند. این لولهها به دلیل خواص برتر خود، نقش مهمی در پیشبرد فناوری و افزایش کیفیت زندگی ما ایفا میکنند.

نحوه تولید لوله مسی | از معدن تا کارخانه

سفر لوله مسی از دل زمین آغاز میشود، جایی که مس به صورت سنگ معدن و در عمق معادن وجود دارد. استخراج مس، فرآیندی است که نیازمند تکنولوژی پیشرفته و دقت بالایی است تا بتوان مس با کیفیت را از میان سنگها و مواد معدنی دیگر جدا کرد. پس از استخراج، سنگ معدن به کارخانههای ذوب منتقل میشود تا در کورههای عظیم ذوب و تصفیه شود.

در کارخانه ذوب، سنگ معدن مس در دماهای بسیار بالا قرار میگیرد تا مس خالص از ناخالصیها جدا شود. این فرآیند نه تنها مس خالص را تولید میکند، بلکه محیطی را فراهم میآورد که در آن میتوان مس را به شکلهای مختلفی درآورد. پس از ذوب، مس به شکل شمشهای بزرگ ریختهگری میشود که آماده فرآیندهای بعدی هستند.

شمشهای مسی سپس به بخش ریختهگری و نورد منتقل میشوند، جایی که به ورقها و نوارهای مسی تبدیل میشوند. این ورقها و نوارها باید به دقت نورد و کشیده شوند تا به ضخامت و اندازه مورد نیاز برای تولید لولههای مسی برسند. این مرحله از فرآیند تولید نیز نیازمند دقت فراوان و کنترل کیفیت است تا اطمینان حاصل شود که محصول نهایی دارای خواص فیزیکی و شیمیایی مطلوب است.

در نهایت، ورقها و نوارهای مسی به دستگاههای اکستروژن منتقل میشوند که در آنها به لولههای مسی با اندازههای مختلف تبدیل میشوند. این لولهها سپس آماده برای استفاده در کاربردهای متنوع صنعتی و ساختمانی هستند، جایی که خواص منحصر به فرد مس میتواند به بهترین شکل مورد استفاده قرار گیرد. از این رو، نحوه تولید لوله مسی نه تنها یک فرآیند صنعتی است، بلکه نمایانگر تلاش بشر برای بهرهبرداری از منابع طبیعی به شیوهای پایدار و مؤثر است.

برای خرید لوله مسی اینجا کلیک کنید.

فرآیند ذوب مس و تهیه شمش

در قلب کارخانههای ذوب، کورههای عظیمی وجود دارند که در آنها سنگ معدن مس به مس خالص تبدیل میشود. این فرآیند، که به عنوان ذوب مس شناخته میشود، نقطه آغازین تولید لولههای مسی است. دمای بسیار بالای کورهها باعث میشود که مس از سایر مواد معدنی جدا شود و به صورت مایع درآید.

پس از ذوب، مس مایع به داخل قالبهایی ریخته میشود تا شمشهای مسی تشکیل شوند. این شمشها باید به دقت خنک شوند تا ساختار کریستالی مطلوبی داشته باشند. خنکسازی کنترل شده از اهمیت بالایی برخوردار است، زیرا سرعت خنکسازی بر خواص فیزیکی و مکانیکی شمشهای مسی تأثیر میگذارد.

پس از خنکسازی، شمشها آماده فرآیندهای بعدی هستند. در این مرحله، شمشهای مسی به ورقها و نوارهایی نورد میشوند که برای تولید لولههای مسی مناسب هستند. این ورقها و نوارها باید به دقت نورد و کشیده شوند تا به ضخامت و اندازه مورد نیاز برای تولید لولههای مسی برسند.

فرآیند ذوب و تهیه شمش، گامی حیاتی در تولید لولههای مسی است. این فرآیند نه تنها اطمینان میدهد که مس خالص و با کیفیت بالا تولید میشود، بلکه پایهای برای تولید محصولات مسی با خواص فیزیکی و مکانیکی مطلوب فراهم میآورد. در نهایت، این شمشهای مسی هستند که به لولههای مسی تبدیل میشوند و در کاربردهای مختلف صنعتی و ساختمانی به کار میروند. از این رو، فرآیند ذوب مس و تهیه شمش نقش مهمی در تضمین کیفیت و عملکرد لولههای مسی دارد.

نحوه تولید لوله مسی | مراحل اصلی

نحوه تولید لوله مسی شامل چندین مرحله کلیدی است که هر کدام نقش مهمی در تضمین کیفیت و عملکرد نهایی محصول دارند. این مراحل از شمشهای مسی آغاز شده و تا لولههای آماده برای استفاده در پروژههای مختلف ادامه مییابند.

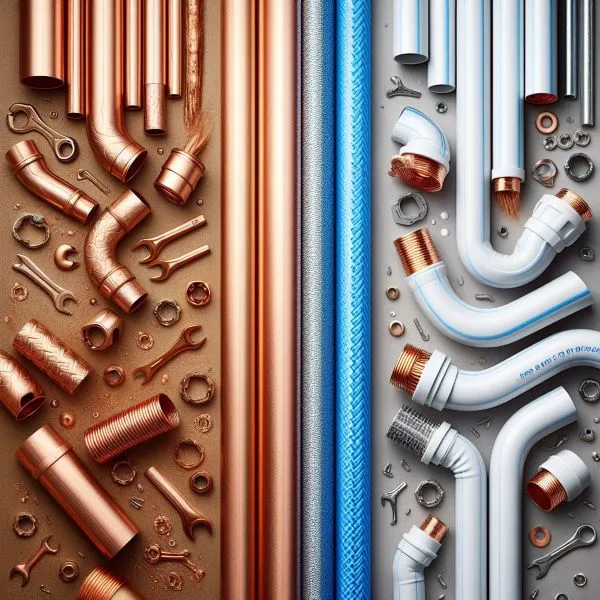

مرحله اول: نورد و کشش سرد پس از تهیه شمشهای مسی، آنها را به ورقها و نوارهای نازکی نورد میکنند. این فرآیند معمولاً با استفاده از تکنیکهای کشش سرد انجام میشود که به مس اجازه میدهد تا خواص مکانیکی مطلوبی پیدا کند.

مرحله دوم: اکستروژن در این مرحله، ورقها و نوارهای مسی به دستگاههای اکستروژن منتقل میشوند. این دستگاهها ورقها را به لولههای مسی با اندازهها و ضخامتهای مختلف تبدیل میکنند.

مرحله سوم: آنیلینگ و عملیات حرارتی پس از اکستروژن، لولههای مسی ممکن است نیاز به عملیات حرارتی داشته باشند تا خواص مکانیکی آنها بهبود یابد. فرآیند آنیلینگ باعث نرم شدن مس و افزایش انعطافپذیری آن میشود.

مرحله چهارم: برش و پرداخت در این مرحله، لولههای مسی به اندازههای مورد نیاز برش داده میشوند و سطوح آنها پرداخت میشود تا صاف و بدون نقص باشند.

مرحله پنجم: بازرسی و کنترل کیفیت قبل از اینکه لولههای مسی به بازار عرضه شوند، آنها تحت بازرسیهای دقیق کیفیت قرار میگیرند. این بازرسیها شامل تستهای فشار، تستهای نشتی، و بررسیهای بصری است.

این مراحل اصلی تولید لوله مسی، از نورد و کشش سرد تا بازرسی و کنترل کیفیت، اطمینان میدهند که لولههای مسی تولید شده دارای بالاترین استانداردهای کیفیت و عملکرد هستند. این فرآیند دقیق و مهندسی شده، نشاندهنده تعهد صنعت به تولید محصولاتی است که نه تنها کارآمد هستند، بلکه به طور پایدار و مسئولانه تولید میشوند.

تکنیکهای ریختهگری و شکلدهی لولههای مسی

پیش تر به نحوه تولید لوله مسی پرداختیم . تکنیکهای ریختهگری و شکلدهی لولههای مسی نقش حیاتی در تعیین کیفیت و خصوصیات فیزیکی محصول نهایی دارند. این فرآیندها با دقت و مهارت بالایی انجام میشوند تا اطمینان حاصل شود که لولههای مسی تولید شده دارای استانداردهای لازم برای کاربردهای متنوع هستند.

ریختهگری مداوم یکی از روشهای رایج در تولید لولههای مسی، ریختهگری مداوم است. در این روش، مس مذاب به صورت مداوم در قالبهایی با شکل مورد نظر ریخته میشود. این فرآیند به تولید محصولاتی با طول نامحدود و خصوصیات یکنواخت کمک میکند.

اکستروژن اکستروژن یکی دیگر از تکنیکهای مهم در تولید لولههای مسی است. در این روش، مس گرم شده و نرم شده از طریق یک دای مخصوص فشرده میشود تا شکل مورد نظر را به دست آورد. این فرآیند امکان تولید لولههایی با ابعاد دقیق و پیچیده را فراهم میآورد.

کشش سرد کشش سرد یکی از روشهای پایانی در تولید لولههای مسی است که به بهبود خواص مکانیکی و دقت ابعادی کمک میکند. در این روش، لولههای مسی از طریق دایهای کششی عبور داده میشوند تا به ضخامت و قطر مورد نظر برسند.

پرداخت و تمیزکاری پس از شکلدهی، لولههای مسی ممکن است نیاز به پرداخت و تمیزکاری داشته باشند تا از هرگونه ناخالصی یا نقص سطحی پاک شوند. این مرحله از اهمیت بالایی برخوردار است زیرا بر ظاهر و عملکرد لولهها تأثیر میگذارد.

این تکنیکهای ریختهگری و شکلدهی، از ریختهگری مداوم تا پرداخت و تمیزکاری، به تولید لولههای مسی با کیفیت بالا کمک میکنند. هر مرحله با دقت و توجه به جزئیات انجام میشود تا اطمینان حاصل شود که لولههای مسی تولید شده دارای خواص فیزیکی و مکانیکی مطلوب برای کاربردهای مورد نظر هستند. این فرآیندها نمایانگر تعهد صنعت به تولید محصولاتی است که نه تنها کارآمد هستند، بلکه به طور پایدار و مسئولانه تولید میشوند.

استانداردهای کیفیت و آزمایشهای لازم

اطمینان از کیفیت لولههای مسی از اهمیت بالایی برخوردار است، زیرا این لولهها در کاربردهای حیاتی مانند تاسیسات گرمایشی و سرمایشی، سیستمهای انتقال آب و گاز، و در بخشهای الکترونیکی و برقی به کار میروند. برای تضمین این کیفیت، لولههای مسی باید مطابق با استانداردهای بینالمللی تولید و آزمایش شوند.

استانداردهای بینالمللی استانداردهایی مانند ASTM (انجمن آزمایش و مواد آمریکا) و EN (استانداردهای اروپایی) مشخصات دقیقی را برای تولید لولههای مسی تعیین میکنند. این استانداردها شامل جنبههایی مانند ترکیب شیمیایی، خواص مکانیکی، ابعاد، و ظاهر لولهها هستند.

آزمایشهای کیفیت برای اطمینان از رعایت استانداردها، لولههای مسی باید تحت آزمایشهای مختلفی قرار گیرند. این آزمایشها شامل تستهای فشار برای بررسی استحکام و تحمل لولهها در برابر فشارهای بالا، تستهای نشتی برای اطمینان از عدم وجود نقص در لولهها، و تستهای بصری برای بررسی ظاهر و سطح لولهها هستند.

کنترل کیفیت در تولید علاوه بر آزمایشهای نهایی، کنترل کیفیت باید در تمام مراحل تولید انجام شود. این شامل بازرسیهای دورهای در طول فرآیند تولید، از ریختهگری تا شکلدهی و پرداخت نهایی است.

گواهینامهها و تأییدیهها در نهایت، لولههای مسی که تمام آزمایشها و بازرسیهای لازم را با موفقیت پشت سر گذاشتهاند، میتوانند گواهینامههای کیفیت دریافت کنند. این گواهینامهها نشاندهنده تعهد تولیدکننده به رعایت بالاترین استانداردهای کیفیت و ایمنی هستند.

استانداردهای کیفیت و آزمایشهای لازم برای لولههای مسی اطمینان میدهند که محصولات تولید شده نه تنها کارآمد و مطمئن هستند، بلکه به طور پایدار و مسئولانه تولید میشوند. این فرآیندها به حفظ اعتماد مصرفکنندگان و تضمین عملکرد بلندمدت لولههای مسی در کاربردهای مختلف کمک میکنند.

نتیجهگیری | تولید لولههای مسی و اهمیت دقت در فرآیند

نحوه تولید لوله مسی ، فرآیندی است که هر مرحله از آن نیازمند دقت و تخصص بالایی است. از استخراج مس از معادن گرفته تا ذوب و تهیه شمش، و از ریختهگری و شکلدهی تا کنترل کیفیت و استانداردهای لازم، هر گام به دقت برنامهریزی و اجرا میشود تا اطمینان حاصل شود که محصول نهایی نه تنها با کیفیت بالا بلکه مطابق با نیازهای دقیق صنعتی و ساختمانی است.

لولههای مسی به دلیل خواص منحصر به فرد خود، از جمله رسانایی بالای حرارتی و الکتریکی و مقاومت در برابر خوردگی، در بسیاری از کاربردها مورد استفاده قرار میگیرند. این امر اهمیت رعایت استانداردهای کیفیت و انجام آزمایشهای دقیق را دوچندان میکند.

در نهایت، نحوه تولید لوله مسی نمونهای از تلاش بشر برای استفاده بهینه از منابع طبیعی است. این فرآیند نه تنها نیازهای فعلی را برآورده میکند، بلکه با توجه به پایداری و مسئولیتپذیری زیستمحیطی، آیندهای روشنتر را برای نسلهای آینده ترسیم میکند. لولههای مسی، به عنوان محصولاتی که در طیف وسیعی از کاربردها به کار میروند، نشاندهنده تعهد ما به کیفیت، ایمنی، و نوآوری هستند. این تعهد، اطمینان میدهد که محصولات ما نه تنها کارآمد، بلکه مطمئن و مطابق با بالاترین استانداردهای جهانی هستند.