مراحل تولید لوله مسی چگونه است ؟ | از معدن تا محصول نهایی

انواع و کاربرد های لوله مسی

لولههای مسی به دلیل خواص فیزیکی و شیمیایی منحصر به فرد مس، در انواع مختلف و برای کاربردهای گوناگون تولید میشوند و در این مقاله ما به مراحل تولید لوله مسی میپردازیم. انواع لوله مسی شامل لولههای مسی نرم، سخت، و نیمهسخت هستند که هر کدام خصوصیات و کاربردهای متفاوتی دارند.

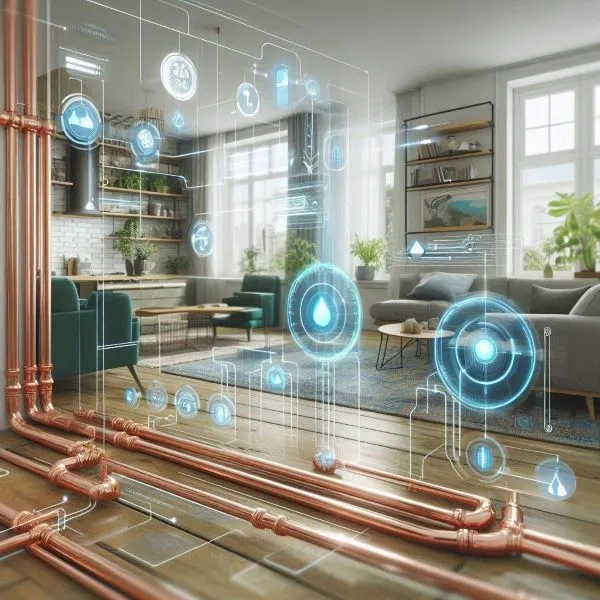

لولههای مسی نرم به دلیل انعطافپذیری بالا، برای کاربردهایی که نیاز به خمکاری و شکلدهی دارند، مانند تأسیسات گرمایشی و برودتی و سیستمهای تهویه مطبوع، ایدهآل هستند. این لولهها به راحتی خم شده و در مسیرهای پیچیده قرار میگیرند.

لولههای مسی سخت، که اغلب به صورت مستقیم و بدون خمکاری استفاده میشوند، در ساختمانسازی و صنایع پتروشیمی کاربرد دارند. این لولهها مقاومت بالایی در برابر فشار و دما داشته و برای خطوط انتقال مواد شیمیایی و گاز مناسب هستند.

لولههای مسی نیمهسخت تعادلی بین انعطافپذیری و استحکام ارائه میدهند و برای کاربردهایی که نیاز به مقاومت مکانیکی و قابلیت انعطاف دارند، مانند سیستمهای اسپرینکلر آتشنشانی، مناسب هستند.

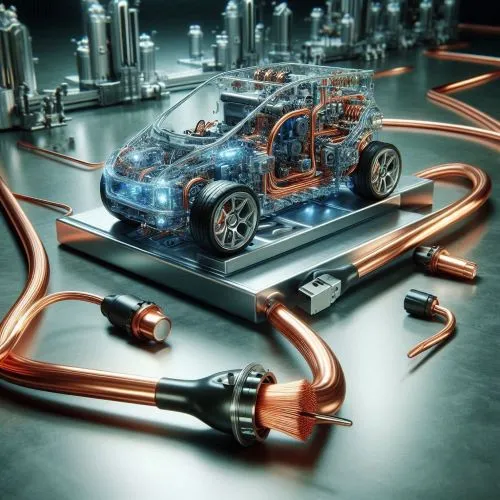

علاوه بر این، لولههای مسی به دلیل رسانایی بالای حرارتی و الکتریکی، در صنایع تولید انرژی، به ویژه در نیروگاهها و تجهیزات انتقال برق، استفاده میشوند. همچنین، مقاومت در برابر خوردگی مس باعث شده است که لولههای مسی در محیطهای ساحلی و کشتیسازی که با خطر خوردگی بالا مواجه هستند، کاربرد فراوانی داشته باشند.

در مجموع، لولههای مسی به دلیل خصوصیات منحصر به فرد خود، در صنایع متنوعی کاربرد دارند و نقش مهمی در پیشبرد فناوری و اقتصاد جهانی ایفا میکنند.

مراحل تولید لوله مسی

در مرحله تولید لوله مسی، ابتدا مس خام که از معادن استخراج شده است، به کارخانههای تصفیه منتقل میشود. در اینجا، مس خام در کورههای بزرگ ذوب شده و ناخالصیهای آن از جمله گوگرد، آهن و سایر فلزات جدا میشوند. پس از ذوب، مس مذاب به صورت شمشهایی در میآید که برای مراحل بعدی آمادهاند.

در مرحله بعدی، شمشهای مسی به وسیله نورد گرم به ورقهای نازکتر تبدیل میشوند. این ورقها سپس از طریق نورد سرد به ضخامتهای دقیقتری رسیده و به شکل لولههای مسی درمیآیند. لولههای تولید شده در این مرحله، برای اطمینان از کیفیت و استانداردهای لازم، تحت آزمایشهای دقیق قرار میگیرند. این آزمایشها شامل بررسیهای فیزیکی، شیمیایی و مکانیکی است تا از مقاومت و دوام لولهها در برابر فشار و دما اطمینان حاصل شود.

پس از تأیید کیفیت، لولهها به مرحله عملیات حرارتی منتقل میشوند که در آن تحت دماهای بالا قرار گرفته تا خواص مکانیکی آنها بهبود یابد. این فرآیند به لولهها اجازه میدهد تا در برابر تنشهای محیطی مقاومت بیشتری داشته باشند.

در نهایت، لولههای مسی آماده شده برای استفاده در صنایع مختلف، از جمله تأسیسات گرمایشی و برودتی، صنایع پتروشیمی و ساختمانسازی، بستهبندی و به بازار عرضه میشوند. تولید لوله مسی، با توجه به خواص منحصر به فرد مس از جمله رسانایی بالای حرارتی و الکتریکی، مقاومت در برابر خوردگی و قابلیت انعطافپذیری، اهمیت ویژهای در صنعت دارد.

برای خرید لوله مسی اینجا کلیک کنید.

مراحل تولید لوله مسی | انتخاب مواد اولیه

در مراحل تولید لوله مسی اولین قدم در تولید لولههای مسی، انتخاب دقیق و با کیفیت مواد اولیه است. این مرحله برای تضمین کیفیت نهایی محصول بسیار حیاتی است.

مس مورد استفاده در تولید لولهها باید دارای خلوص بالایی باشد تا خواص مطلوب مانند رسانایی حرارتی و الکتریکی بالا، مقاومت در برابر خوردگی، و انعطافپذیری مناسب را داشته باشد. معمولاً، مس خالص یا مس الکترولیتی با خلوص 99.99% برای این منظور استفاده میشود.

مواد اولیه میتوانند شامل شمشهای مس، کاتدهای مسی، و یا مس بازیافتی باشند. در صورت استفاده از مس بازیافتی، فرآیندهای تصفیه باید به گونهای باشند که تمام ناخالصیها به طور کامل حذف شوند.

پس از انتخاب مواد اولیه، آنها به کارخانههای تولید لوله مسی منتقل شده و در کورههای ذوب قرار میگیرند تا فرآیند تولید آغاز شود. این فرآیند با دقت بالایی کنترل میشود تا اطمینان حاصل شود که مس ذوب شده دارای کیفیت و خصوصیات لازم برای تبدیل شدن به لولههای مسی با کاربردهای متنوع است.

تصفیه و خالصسازی مس

در این گام از مراحل تولید لوله مسی باید گفت، فرآیند تصفیه مس یکی از مهمترین مراحل در تولید لولههای مسی است. این مرحله شامل چندین فرآیند پیچیده است که هدف آنها رسیدن به بالاترین سطح خلوص و کیفیت ممکن است.

ابتدا، مس خام که از معادن به دست آمده، در کورههای ذوب قرار میگیرد. در اینجا، مس تا دمای بسیار بالایی گرم شده و به حالت مذاب درمیآید. در طی این فرآیند، ناخالصیهایی مانند سنگ معدن، گوگرد و سایر فلزات جدا میشوند.

پس از ذوب، مس مذاب به فرآیند الکترولیز منتقل میشود. در این فرآیند، مس مذاب به عنوان آند در یک محلول الکترولیتی قرار میگیرد و جریان الکتریکی از آن عبور میکند. این کار باعث میشود که اتمهای مس از آند جدا شده و به کاتد متصل شوند، که در نتیجه مس با خلوص بسیار بالا بر روی کاتد رسوب میکند.

در نهایت، مس خالص شده به صورت کاتدهای مسی برداشته شده و برای مراحل بعدی تولید لولههای مسی آماده میشوند. این کاتدها میتوانند به طور مستقیم برای تولید لولههای مسی استفاده شوند یا برای تولید شمشهای مسی که در فرآیندهای بعدی نورد و شکلدهی به کار میروند، ذوب شوند.

تصفیه و خالصسازی مس یک فرآیند حیاتی است که تأثیر مستقیمی بر کیفیت و خواص فیزیکی و شیمیایی لولههای مسی دارد. مس با خلوص بالا اطمینان میدهد که لولههای تولیدی دارای رسانایی حرارتی و الکتریکی مطلوب، مقاومت بالا در برابر خوردگی، و انعطافپذیری مناسب برای کاربردهای مختلف باشند.

مراحل تولید لوله مسی | نورد سرد

در این گام از مراحل تولید لوله مسی باید بگوییم : فرآیند نورد سرد به عنوان یکی از مراحل کلیدی در تولید لولههای مسی مطرح است. این مرحله پس از نورد گرم و تبدیل شمشهای مسی به ورقهای نازکتر انجام میشود و هدف آن رسیدن به دقت بیشتر در ابعاد و بهبود خواص مکانیکی مس است.

در نورد سرد، ورقهای مسی که از مرحله نورد گرم به دست آمدهاند، در دمای اتاق و بدون گرم کردن مجدد، از بین غلتکهای فولادی عبور داده میشوند. این فرآیند باعث میشود که ورقها به ضخامتهای بسیار دقیق و یکنواخت تبدیل شوند و خواص مکانیکی مانند سختی و استحکام آنها افزایش یابد.

نورد سرد میتواند شامل چندین مرحله باشد تا به ضخامت و دقت مورد نظر برسد. هر مرحله با کاهش اندکی در ضخامت ورق همراه است و در نهایت، ورقهای مسی به شکل لولههای مسی با ابعاد دقیق و خواص مکانیکی بهینه شکل میگیرند.

پس از نورد سرد، لولههای مسی ممکن است تحت عملیات حرارتی قرار گیرند تا خواص مکانیکی آنها بیشتر بهبود یابد و سپس برای استفاده در کاربردهای مختلف آماده میشوند. نورد سرد نقش مهمی در تضمین کیفیت و دقت لولههای مسی دارد و به آنها اجازه میدهد تا در شرایط مختلف عملیاتی با دوام و کارآمد باشند.

بیشتر بخوانید : سایز لوله مسی کولر گازی

بررسی کیفیت و استانداردها

تضمین کیفیت لولههای مسی یکی از مهمترین مراحل تولید لوله مسی است. این فرآیند شامل سری از آزمایشها و ارزیابیهای دقیق است که برای اطمینان از اینکه محصول نهایی با استانداردهای صنعتی و مشخصات فنی مورد نیاز مطابقت دارد، انجام میشود.

آزمایشهای فیزیکی و مکانیکی: این آزمایشها شامل بررسی ضخامت دیواره، قطر داخلی و خارجی لولهها، و همچنین تستهای کشش، فشار، و خمش برای ارزیابی استحکام و انعطافپذیری لولهها میباشد.

آزمایشهای شیمیایی: برای تعیین خلوص مس و حضور ناخالصیهای احتمالی، آزمایشهای شیمیایی انجام میشود. این آزمایشها اطمینان میدهند که مس استفاده شده در لولهها دارای خلوص بالایی است و خواص مورد انتظار را دارا میباشد.

آزمایشهای حرارتی: این آزمایشها برای بررسی تحمل لولهها در برابر دماهای مختلف و تغییرات حرارتی انجام میشود. لولههای مسی باید بتوانند در دماهای بالا بدون از دست دادن خواص خود عملکرد مناسبی داشته باشند.

استانداردهای بینالمللی: لولههای مسی باید مطابق با استانداردهای بینالمللی مانند ASTM، EN، و ISO تولید شوند. این استانداردها مشخصات دقیقی برای ابعاد، خواص مکانیکی، و ترکیب شیمیایی لولهها تعیین میکنند.

پس از انجام تمامی این آزمایشها و تأیید کیفیت، لولههای مسی برای بستهبندی و ارسال به بازار یا مصرفکنندگان آماده میشوند. این فرآیندهای بررسی کیفیت اطمینان میدهند که لولههای مسی تولید شده عملکرد قابل اعتمادی در کاربردهای مختلف خواهند داشت.

نتیجه گیری از مراحل تولید لوله مسی

در نهایت، فرآیند مراحل تولید لوله مسی یک روند پیچیده و دقیق است که از انتخاب مواد اولیه با کیفیت بالا آغاز شده و با بررسیهای کیفیت و استانداردهای دقیق به پایان میرسد. هر مرحله از این فرآیند، از تصفیه و خالصسازی مس گرفته تا نورد سرد و عملیات حرارتی، نقش مهمی در تضمین خواص فیزیکی و شیمیایی لولههای مسی دارد که برای کاربردهای متنوع صنعتی حیاتی هستند.

از انتخاب مواد اولیه تا بستهبندی نهایی، هر گام به دقت کنترل و ارزیابی میشود تا اطمینان حاصل شود که محصولات نهایی نه تنها با استانداردهای بینالمللی مطابقت دارند، بلکه توانایی مقاومت در برابر شرایط عملیاتی مختلف را نیز دارند. لولههای مسی تولید شده در نتیجه این فرآیند، به دلیل خواص منحصر به فرد مس، در صنایع مختلف از جمله ساختمانسازی، تأسیسات گرمایشی و برودتی، صنایع پتروشیمی، و تولید و انتقال انرژی کاربرد دارند.

این مسیر تولید نشاندهنده تلاشهای مهندسی و تکنولوژیکی است که برای تولید محصولاتی با کیفیت بالا و قابل اعتماد صورت میگیرد، و همچنین اهمیت رعایت استانداردهای دقیق و بررسیهای کیفیت در تمامی مراحل تولید را مورد تأکید قرار میدهد. در نهایت، لولههای مسی به عنوان محصولاتی کلیدی در پیشبرد پروژههای صنعتی و زیرساختی، نقش مهمی در توسعه و پیشرفت جوامع مدرن ایفا میکنند.